ボルト軸力管理:弾性域角度法と塑性域角度法

ボルト締結の核心:弾性域 vs 塑性域角度回転法—エンジニアのための徹底比較ガイド

序論:見えざる主役「軸力」の重要性

機械や構造物の世界において、ボルト締結の不具合は、ボルトそのものの破断よりも「初期締結力(軸力)の喪失」が原因で発生することが圧倒的に多いのをご存知でしょうか。ボルトを締め付けることで発生する、部材同士を強力に押し付ける力、すなわち「軸力」。これこそが、締結体を真に一体化させている「見えざる主役」なのです 。

多くの現場では「トルクレンチで規定トルクで締めたから大丈夫」という認識が根強くあります。しかし、トルク管理は、真の目的である「目標軸力の達成」のための、間接的で、時として信頼性に欠ける手段に過ぎません。トルク管理の不備は、振動による緩み、部品の破損、最悪の場合は自動車の脱輪事故のような、人命に関わる重大な事態を引き起こす可能性があります。

この記事の目的は、単なるトルク管理の先にある、より高度で信頼性の高い軸力管理手法である角度回転締め付け法について、弾性域角度回転法と塑性域角度回転法を分けてその物理的な原理から実践的な適用例までを深く掘り下げ、徹底的に比較解説することです。

根本課題:トルクを蝕む「摩擦」という名の悪役

なぜトルク管理だけでは不十分なのでしょうか。その答えは、締結プロセスに必ず存在する「摩擦」という厄介な存在にあります。驚くべきことに、トルクレンチでかけたエネルギーのうち、ボルトを伸ばして軸力を発生させるために使われるのは、わずか10%程度に過ぎません。残りの約90%は摩擦によって熱として失われてしまうのです 。

その内訳は、おおよそ以下のようになっています。

- ねじ座面の摩擦(ボルト頭やナットと部材の間):約50%

- ねじ山の摩擦:約40%

問題は、摩擦そのものではなく、その「ばらつき」にあります。潤滑油の有無や種類、表面の粗さ、錆や傷、さらには締め付け速度といった要因で摩擦係数は大きく変動します。例えば、乾燥状態から潤滑状態に変わるだけで、同じトルクをかけても軸力が50%も増加することがあります。

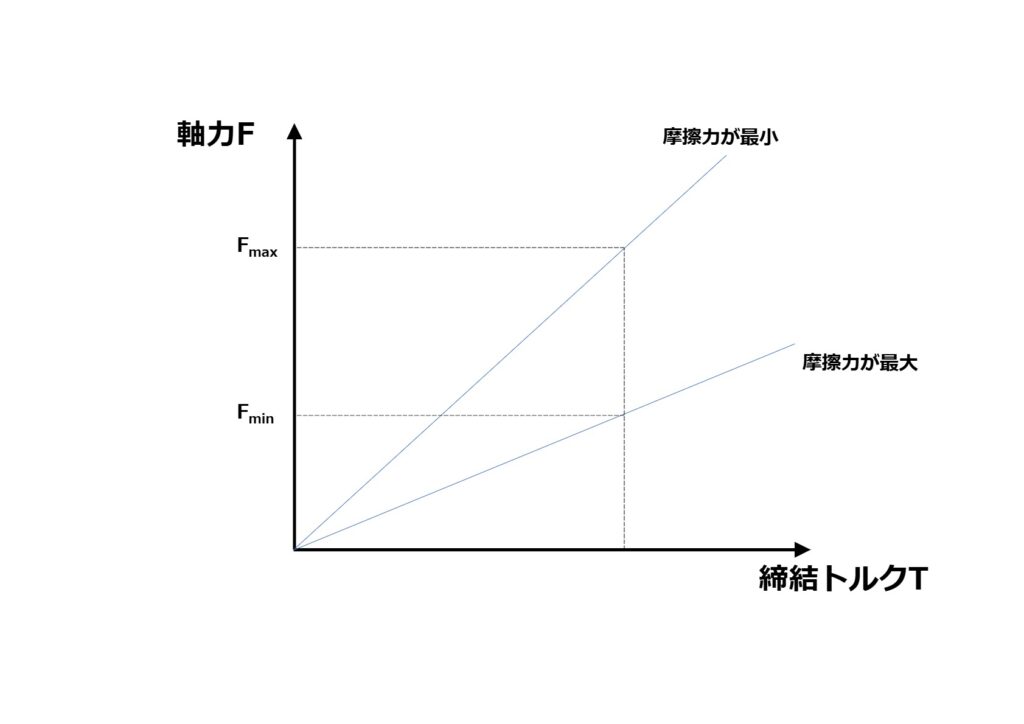

この軸力のばらつきを定量的に示す指標として締付け係数Qがあります。これは、同一条件で締め付けた際の軸力の最大値Fmaxと最小値Fminの比 (Q = Fmax / Fmin) で定義されます。一般的なトルク法では、このQが1.4〜3にも達することがあり、これは最悪の場合、発生する軸力が3倍も異なってしまう可能性があることを意味します。これでは、精密な軸力管理とは到底言えません。この「摩擦というノイズ」の影響をいかに排除するかが、高精度な締結技術の鍵となるのです。

物理法則から理解する:ボルトの弾性域と塑性域

角度回転法を理解するためには、まずボルトが力を受けてどのように振る舞うかを物理的に理解する必要があります。ボルトは単なる棒ではなく、非常に剛性の高い「バネ」として機能します。締め付けられることで引き伸ばされ、元に戻ろうとする力が軸力(締結力)となるのです。

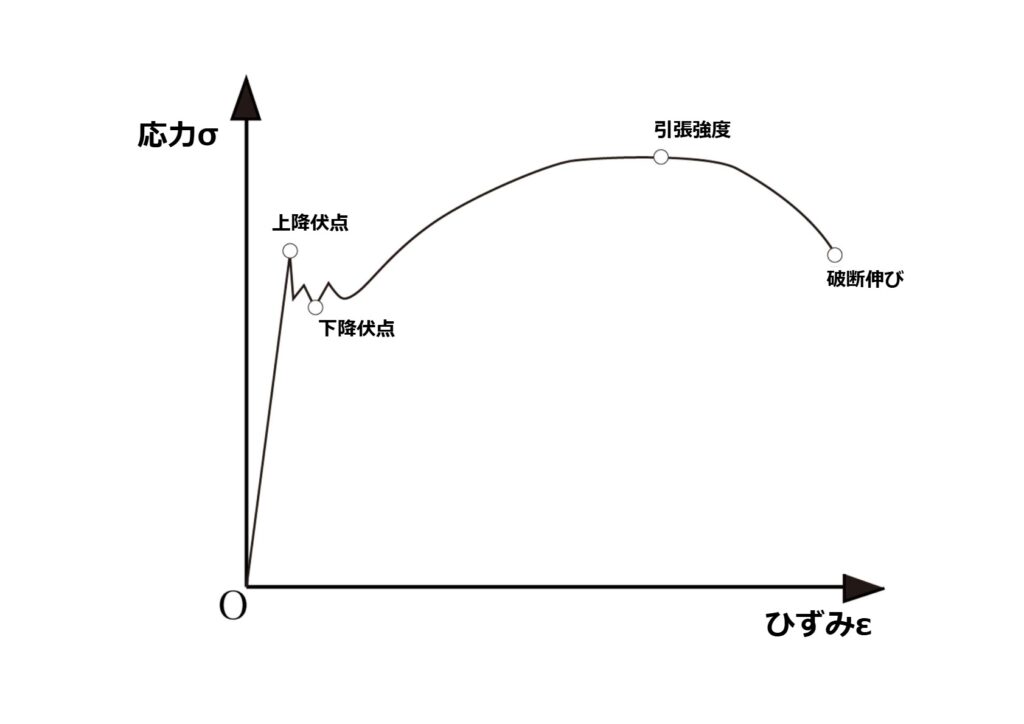

このボルトの挙動は、材料力学における「応力-ひずみ線図」で説明できます。

- 弾性域 (Elastic Region)

フックの法則に従い、応力とひずみが比例関係にある領域です。この範囲内では、力を取り除けばボルトは完全に元の長さに戻ります。ボルトの再利用が可能なのは、この領域で運用される場合に限られます [3, 11]。 - 降伏点 (Yield Point)

弾性域と塑性域の境界点です。この点を超えると、力を取り除いてもボルトは元の長さに戻らなくなり、永久的な変形(伸び)が生じます [3, 11]。 - 塑性域 (Plastic Region)

降伏点を超えた領域で、材料が永久変形を起こします。この領域の特徴は、わずかな応力(軸力)の増加で、ひずみ(伸び)が大きく進むことです [3]。

弾性域角度回転法と塑性域角度回転法の根本的な違いは、この「降伏点のどちら側でボルトを運用するか」という一点に尽きます。この物理的な違いが、精度、再利用性、そして適用分野のすべてを決定づけるのです。

弾性域角度回転法:再利用性を重視した堅実なアプローチ

原理

弾性域角度回転法は、応力とひずみが比例する「弾性域」において、「ボルトの回転角」と「ボルトの伸び(=軸力)」が直線的な関係にあることを利用した管理方法です [12]。角度を管理することで、間接的に伸び、すなわち軸力をコントロールしようという考え方です。

手順

- スナッグトルクでの締め付け: まず、規定された低いトルク値(スナッグトルク)で締め付けます。これは、部材間の隙間をなくし、全ての接触面を密着させるための初期締めです。

- 規定角度の回転: スナッグトルクに達した点(ゼロ点)から、さらに規定された角度(例:90°)だけボルトを回転させます。

メリット

- ボルトの再利用が可能: 最大の特徴はこれです。ボルトを降伏点以下で運用するため、永久変形が生じません。そのため、定期的なメンテナンスや分解点検が必要な箇所への適用に適しています。

デメリット

- スナッグトルクのばらつきに影響される: 最終的な軸力精度は、起点となるスナッグトルクがどれだけ安定しているかに大きく依存します。しかし、このスナッグトルク自体が摩擦の影響を受けるため、そのばらつきがそのまま最終的な軸力のばらつきに繋がってしまいます。

- 限定的な精度: 上記の理由から、軸力のばらつきはトルク法と大差ない場合が多く、締め付け軸力が低い場合は締付け係数Qは1.5〜3と、トルク法と同程度です。このため、より高精度に締め付けを行いたい場合は塑性域法の方がより一般的に採用される傾向にあります。

- 剛性の高い締結体では不利: ボルト長が短いなど、締結体の剛性が高い場合、わずかな回転角の誤差が大きな軸力変化につながり、管理が難しくなります。

適用事例

分解・再組立てが前提となる一般的な機械の組立て、点検口のカバー、定期的なサービスが必要な部品など、絶対的な軸力精度よりも再利用性が優先される場面で用いられます。

塑性域角度回転法:精度を極める究極の締結

原理

この方法は、意図的にボルトを降伏点を超えて塑性域まで締め付けることで、材料の物理的特性を最大限に活用し、極めて高い軸力精度を実現するものです。応力-ひずみ線図で塑性域のカーブが水平に近くなる(平坦になる)性質を利用します。これは、回転角(ひずみ)が多少ばらついても、応力(軸力)はほとんど変化しないことを意味し、これが高精度を実現する理論です。

手順

- 初期締め付け: スナッグトルク法、あるいはより高度なシステムではトルクと角度の勾配変化から降伏点を検出し、降伏点直前まで締め付けます。

- 規定角度の回転: その点から、さらに規定された角度だけ回転させ、ボルトを意図的に塑性域へと導きます。

メリット

- 卓越した軸力精度: これが最大の利点です。締付け係数Qは1.2という極めて低い値を示し、軸力のばらつきが非常に少なく、極めて安定した締結が可能です。

- 摩擦係数の影響を受けにくい: 降伏後の軸力は、ボルトの材料特性そのものによって決まるため、回転角を追加する段階での摩擦の変動にほとんど影響されません。

- より高い軸力を達成可能: ボルトの持つ強度を最大限に引き出すため、弾性域で安全に達成できる軸力よりも高い締結力を得ることができます。

デメリット

- ボルトの再利用は厳禁: 絶対に再利用してはいけません。 この点は何度強調しても足りません。ボルトは永久伸び(塑性伸び)を起こしており、材料の特性も変化しています。再利用すると、予期せぬタイミングで破断する可能性があり、極めて危険です。

- 専門知識と厳格な管理が必要: 正しい回転角度や初期締め付けトルクを決定するには、設計段階での綿密な計算やメーカーの仕様書が不可欠です。現場の判断で安易に適用できる方法ではありません。

- コスト: ボルトが使い捨てになることに加え、角度とトルクを同時に管理できるデジタル式のトルクレンチなど、専用工具が高価になる場合があります。

適用事例

エンジンのシリンダーヘッドボルト、コンロッドボルト、クランクシャフトのベアリングキャップなど、一度締結したら分解しない、かつ締結力のばらつきが性能や寿命に直結するような、極めて重要な箇所に採用されます。このような部位では、ボルト交換のコストよりも、締結の絶対的な信頼性が優先されるのです。

直接対決:弾性域 vs 塑性域 徹底比較

これまでの議論を、エンジニアが判断を下す際に役立つよう、一覧表にまとめます。

| 比較項目 | 弾性域角度回転法 | 塑性域角度回転法 |

|---|---|---|

| 基本原理 | ボルトの弾性(バネ)特性を利用 | ボルトの塑性(永久伸び)特性を利用 |

| 軸力精度 (締付け係数 $Q$) | 低〜中程度 (Q = 1.5 – 3) | 非常に高い (Q = 1.2) |

| ボルトの再利用 | 可能 | 厳禁 |

| 達成可能な軸力 | ボルトの降伏点以下に限定 | ボルトの強度を最大限に活用可能 |

| 摩擦係数の影響 | 中程度(スナッグトルクのばらつきに影響) | 軽微(降伏後はほぼ影響を受けない) |

| 主な利点 | 再利用性、整備性が求められる箇所でのコスト効率 | 究極の信頼性、安定性、高い締結力 |

| 主な欠点 | 軸力のばらつきが大きい、スナッグ管理が重要 | ボルトが使い捨て、厳格な手順管理が必要 |

| 代表的な適用箇所 | 分解整備を伴う機械部品、アクセスパネルなど | エンジン内部(シリンダーヘッド等)、重要構造部 |

結論:最適な締結は、最適な手法の選択から

弾性域角度回転法と塑性域角度回転法の選択は、単なる技術的な違いではなく、「整備性・再利用性」を重視するのか、それとも「究極の性能・信頼性」を追求するのかという、設計思想そのもののトレードオフです。

ボルト締結の物理的背景を深く理解することは、エンジニアがトルクレンチの目盛りだけを見るのではなく、その先にある本質的な課題を捉え、情報に基づいた意思決定を下すことを可能にします。ボルトを締めるという行為を単なる作業としてではなく、製品の品質、安全性、信頼性を支える極めて重要なエンジニアリングプロセスとして捉えること。それこそが、より良いものづくりへの第一歩となるのです。