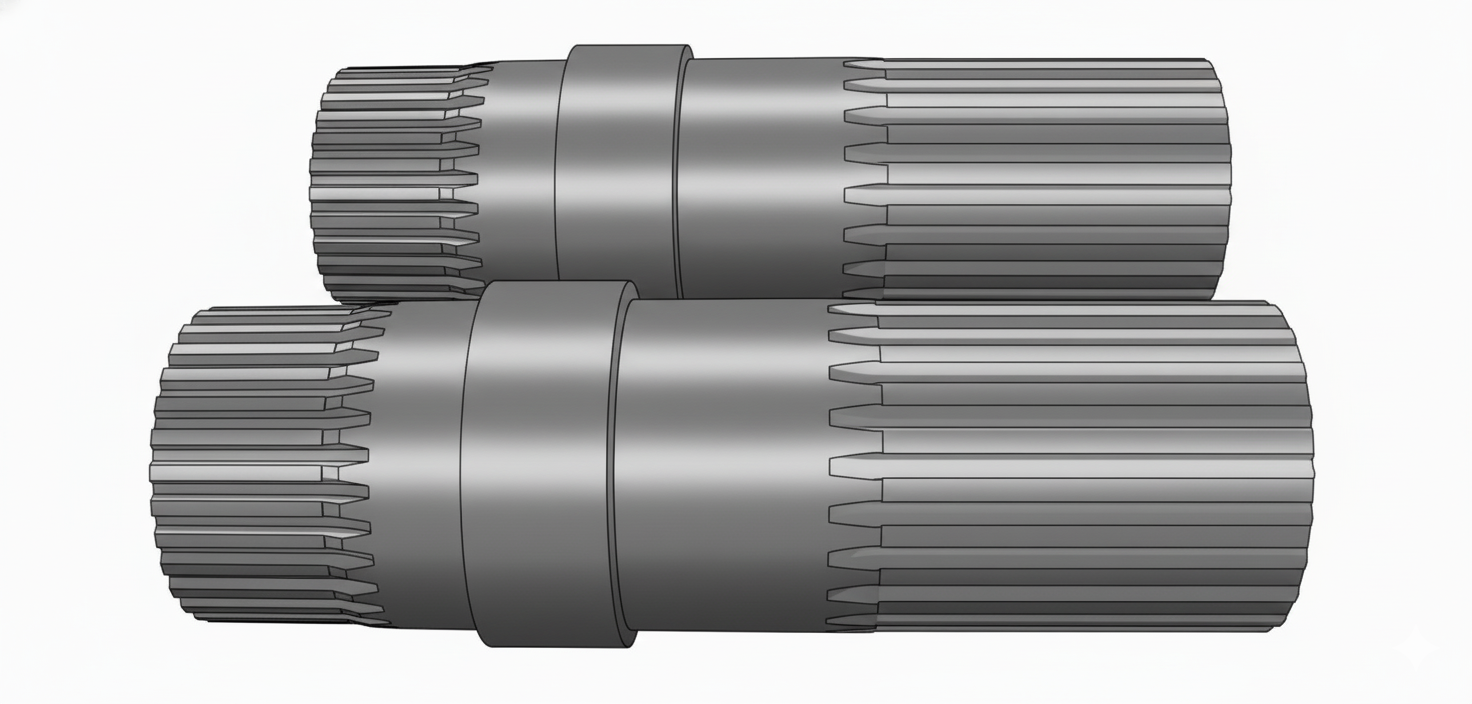

スプラインは「2歯」で受けろ!高トルク伝達における位置決めと強度の現実論

今回は機械設計のど真ん中、動力伝達の要である「スプライン(Spline)」について、教科書にはあまり書かれていない現場の現実と、そこらから導き出される設計思想について深掘りします。

特に自動車や建機など、高トルクを扱う設計者の方には、ぜひ一度立ち止まって考えていただきたいテーマです。

1. 教科書通りの「スプラインの理想」

まず、一般的なインボリュートスプライン(特に歯面合わせ:Side Fit)のメリットをおさらいしましょう。設計教本やカタログには大抵こう書いてあります。

- 組立性: 歯面で位置決めを行うため、サイドバックラッシュ(隙間)があり、組み立て時はルーズで挿入しやすい。

- 調心性: 駆動トルクがかかると、全ての歯が均等に接触しようとする力が働き、自動的に軸心が合う(Self-centering)。

- 高精度: 結果として、回転中は高精度な位置決めと動力伝達が可能である 。

「組みやすくて、回すと勝手に芯が出る」。

これがスプラインにおいて大径わせでなく歯面あわせが一般的になった理由です。しかし、高トルク・高剛性が求められる過酷な環境下では、この「常識」が設計者を苦しめる罠になることがあります。

2. 現実の壁:別体構造とばらつきの蓄積

理想は美しいですが、現実は泥臭いものです。

高トルクを伝達するスプライン軸の場合、それを支える軸受(ベアリング)もまた、高剛性で保持されなければなりません。

もし、エンジンとトランスミッション、あるいはモーターと減速機が単一のブロックから削り出されていて、軸受穴がワンチャッキングで加工されているなら問題はありません。しかし、大抵の場合は軸受同士は別体のハウジングで組み立てられています。

- 部品加工の公差

- 組み立て時の公差

- ボルト締結による歪み

- 運転時の熱変形

これらが積み重なった結果、軸受同士には必ず「芯ズレ(Misalignment)」や「傾き」が発生します。

さらに、高負荷時には軸そのものがたわみます。

つまり、「軸受同士のばらつきがスプラインに乗ってくる」ことは、現実問題として避けられない課題なのです 。

3. 設計の分岐点:許容するか、耐えるか

避けられない芯ズレに対して、設計者が取るべき道は2つに一つです。

- 軸の偏りを許容する設計(Accommodation):軸を細くしてしならせたり、カップリングを入れてズレを吸収する。低~中荷重ならこれが正解です。

- 軸が偏って反力が出ても壊れない設計(Survival):高トルク・高剛性が求められる場合、安易に軸を細くはできません。ズレを力づくでねじ伏せる「剛」の設計が必要になります。

高トルク伝達構造の場合、肝になるのは後者の反力で壊れない設計です。

4. 提唱したい「2歯理論」

ここで、皆さんに考えてほしいことがあります。

「歯面合わせのスプラインに大トルクをかけ、かつ軸芯が合っていない場合、スプラインは何個の歯で荷重を受けるでしょうか?」

教科書的には「全歯数の50%〜75%で受ける」などと言われますが、それは芯が出ている場合の話です。

隙間(バックラッシュ)があるサイドフィットで、軸が傾いてこじられた時、幾何学的に接触を維持できる歯は何枚あるでしょうか。

「最低、2歯で受けることになる」

これが私の結論です。逆に言うと、「たった2歯で全トルクを受けても壊れない」ように強度設計をしておくこと。これが偏心の反力に対抗し、市場での不具合を防ぐために最悪を想定したケースです。

なぜ2歯か? トルクは「偶力」だからです。 軸が傾き、ガタの分だけ片側に寄った時、幾何学的に接触するのは対角線上の2枚(あるいはその近傍)だけになります。その状態で巨大なトルクがかかれば、スプラインは調心などしません。摩擦でロック(Lock-up)し、その「2点」に過酷な荷重が集中したまま回り続けます 。 だからこそ、最悪の「2歯受け」を想定しなければならないのです。

自動車メーカーやトランスミッションメーカーなどでは、自社の製品の使われ方、市場での使われ方の膨大なデータをもとに、横比較で強度設定の閾値が設けられていることが多いです。

その会社が持っているノウハウであり、財産です。

しかし、そういったノウハウの無い製品を設計しようとしたとき、または世の中になかったモノを作り出そうとしたときには頼れるデータがないということが多々起こります。

そういった時に選択する方法は主に下記の2点です。

①絶対に壊れない設計をしておく。

②攻めた設計をする代わりに、試作機の実車で極限まで耐久試験を行う。

今回の記事では①を解説しています。

根底には『リスクをどう扱うか』の考え方がありますが、別記事で扱おうと思います。

5. 軸受寿命への跳ね返り

この「2歯理論」は軸の強度だけの話ではありません。軸受(ベアリング)の寿命計算にも直結します。

スプラインが傾いたまま、2歯で強引にトルクを伝達している時、そこには凄まじい「反力」が発生しています。 スプラインがロックして棒のようになると、本来吸収されるはずの偏心が、そのまま軸受をこじる力(チルティングモーメント)やスラスト力に変換されます 。

軸受の選定では、下記の内容を考慮してほしいです。

- 最低どれぐらいの偏心が発生しうるか?(公差の累積計算)

- その偏心状態で最大トルクがかかった時、スプラインからどのような反力が軸受に戻ってくるか?

- その最大トルクがどれぐらいの頻度で入るのか?

そこまで見越して軸受の定格寿命を設定しておけば、壊れることはありません。「なぜかベアリングが短命で壊れる」というトラブルの多くは、この「スプラインからの隠れた反力」を見落としていることが原因です。

6. 結論:腕の見せ所とは

もちろん、こんな心配をしなくてよいのが一番クールな設計です。

精度が完璧で、剛性が無限大なら、スプラインは全歯で綺麗に噛み合い、軸受には純粋なラジアル荷重しかかかりません。

しかし、レイアウトの制約、コストの壁、製造現場の限界により、「どうしても最悪が発生することは起こりうる」のがエンジニアリングの世界です。

「どこまで最悪を見込んで設計をするのか」

楽観的な計算で寸法を決めるのではなく、最悪を想定(2歯接触、ロックアップ、偏心反力)を想定し、それでも壊れないマージンを論理的に確保する。

ここまで考え込まれる文化があるのが、日本のモノづくりの現場です。

無駄に大きく重たいものを作ることを勧めるわけではありませんが、自分が設計しているものに対して最悪を想定することも是非一考していただければと思います。