鉄の熱処理技術:焼入れ焼戻し、浸炭焼入れ、高周波焼入れの徹底比較

はじめに

鋼部品の性能を最大限に引き出すためには、熱処理が不可欠な工程です 。鉄は温度によって結晶構造が変化する特異な性質を持ち、この変態を利用して様々な特性を引き出すことが可能となります 。本記事では、代表的な3つの熱処理方法、「焼入れ焼戻し」「浸炭焼入れ」「高周波焼入れ」を取り上げ、その原理、適用材料、特性、自動車部品を中心とした用途、注意点、コストを比較検討し、読者の理解と実務への活用を目指します。熱処理方法の選定は、技術的側面、材料特性、要求性能、経済性を総合的に考慮する複雑な判断を伴います。この記事を通じて、これらの要素の関連性と最適な熱処理選択方法を説明します。

1. 各熱処理方法の概要と比較

以下に、焼入れ焼戻し、浸炭焼入れ、高周波焼入れの3つの熱処理方法について、それぞれの主要なポイントを解説します。

1.1. 焼入れ焼戻し (Quenching and Tempering)

焼入れ焼戻しは、鋼材に高い強度と靭性をバランス良く付与する基本的な熱処理で、「調質」とも呼ばれます 。

原理とプロセス

焼入れ焼戻しは、「焼入れ」と「焼戻し」の2工程から成ります。

- 焼入れ (Quenching): 鋼をオーステナイト化温度(一般的に800℃以上)まで加熱後、水や油で急冷し、非常に硬いマルテンサイト組織に変態させます 。適切な加熱温度が重要で、高すぎると結晶粒が粗大化し、低すぎると十分な硬さが得られません 。

- 焼戻し (Tempering): 焼入れで硬く脆くなった鋼を、Ac1点以下の適切な温度(低温焼戻し150~200℃、高温焼戻し500~700℃など)に再加熱し冷却することで、硬さを調整し靭性を向上させます 。

鉄は、加熱温度で特性が大きく変わるよ。

『焼き入れ』でカッチカチに固くして(その代わり脆い)

『焼き戻し』少し柔らかくして脆くなくしてるイメージです。

使用材料

主に中炭素鋼(S45C、S50Cなど)や合金鋼(SCM435、SCM440など)が用いられます 。炭素量は焼入れ後の最高硬さに、合金元素(Mn, Cr, Moなど)は焼入れ性(硬化の深さ)に影響します 。

炭素鋼の記号の

S:スチール(鉄)

C:カーボン(炭素)

M:モリブデン

数字:C(炭素量)0.〇〇%

を示しているよ。

数字が大きいほど炭素量が多く、焼き入れ後の硬度を高くすることが出来るっていう事です。

処理後の状態と特性

部品全体が均一に硬化し、高い強度と耐摩耗性、そして焼戻し条件に応じた適切な靭性が得られます。S45Cの調質では引張強さ690 MPa以上 、硬さはHRC25~52程度に調整されます 。焼戻し温度により特性が変化し、低温焼戻しでは高硬度維持、高温焼戻しでは靭性向上が主目的です 。

適切な使用箇所(自動車部品例)

全体的な強度と靭性が求められる部品に適用されます。

- クランクシャフト、コンロッド: 高い繰り返し荷重やねじり応力を受けるため。

- ギア(一部): 全体強度や耐久性重視の場合 。

- シャフト類、ボルト、ナット: 高い引張強さが要求される部品 。

注意点

- 焼割れ・変形: 急冷による内部応力が原因。部品形状の工夫、均一な加熱・冷却、適切な冷却速度、焼入れ後速やかな焼戻しが対策となります 。

- 焼戻し脆性: 特定温度域での焼戻しで靭性が低下する現象。低温焼戻し脆性(約250~400℃)と高温焼戻し脆性(約450~550℃からの徐冷)があり、これらの温度域を避けるか、Mo添加などで影響を軽減します 。

- 酸化・脱炭: 加熱時の雰囲気管理が不適切だと発生。保護雰囲気ガスや真空炉の使用が有効です 。

1.2. 浸炭焼入れ (Carburizing and Quenching)

浸炭焼入れは、鋼材表面のみを硬化させる代表的な表面硬化熱処理で、耐摩耗性と耐疲労性を向上させつつ、心部の靭性を維持したい場合に適します。

原理とプロセス

低炭素鋼や低炭素合金鋼の表面に炭素を浸透させる「浸炭処理」と、その後の「焼入れ・焼戻し処理」を組み合わせます 。

- 浸炭処理: 鋼材を浸炭剤と共に高温(900~950℃程度)に加熱し、表面層の炭素濃度を高めます。ガス浸炭や真空浸炭が主流です 。

- 焼入れ処理: 浸炭後、再度オーステナイト化温度に加熱し急冷、表面層を硬いマルテンサイト組織にします 。

- 洗浄処理: 油焼入れの場合、焼戻し前に油分を洗浄します 21。

- 焼戻し処理: 低温(150~200℃程度)で焼戻し、表面硬化層の靭性を付与し残留応力を軽減します 。

使用材料

主に低炭素鋼(S15CK、S20CKなど)や肌焼鋼(SCM415、SCM420など)が用いられます 。表面は浸炭により高炭素化して硬く、心部は低炭素で靭性を保つことができます 。

処理後の状態と特性

表面はHRC58~64程度の高硬度で耐摩耗性・耐疲労性に優れ、内部(心部)は元の低炭素鋼の組織で靭性を維持します 。硬化層深さは処理条件で0.2mm~3mm程度に制御されます 。

適切な使用箇所(自動車部品例)

表面の耐摩耗性と内部の靭性が同時に求められる部品に採用されます。

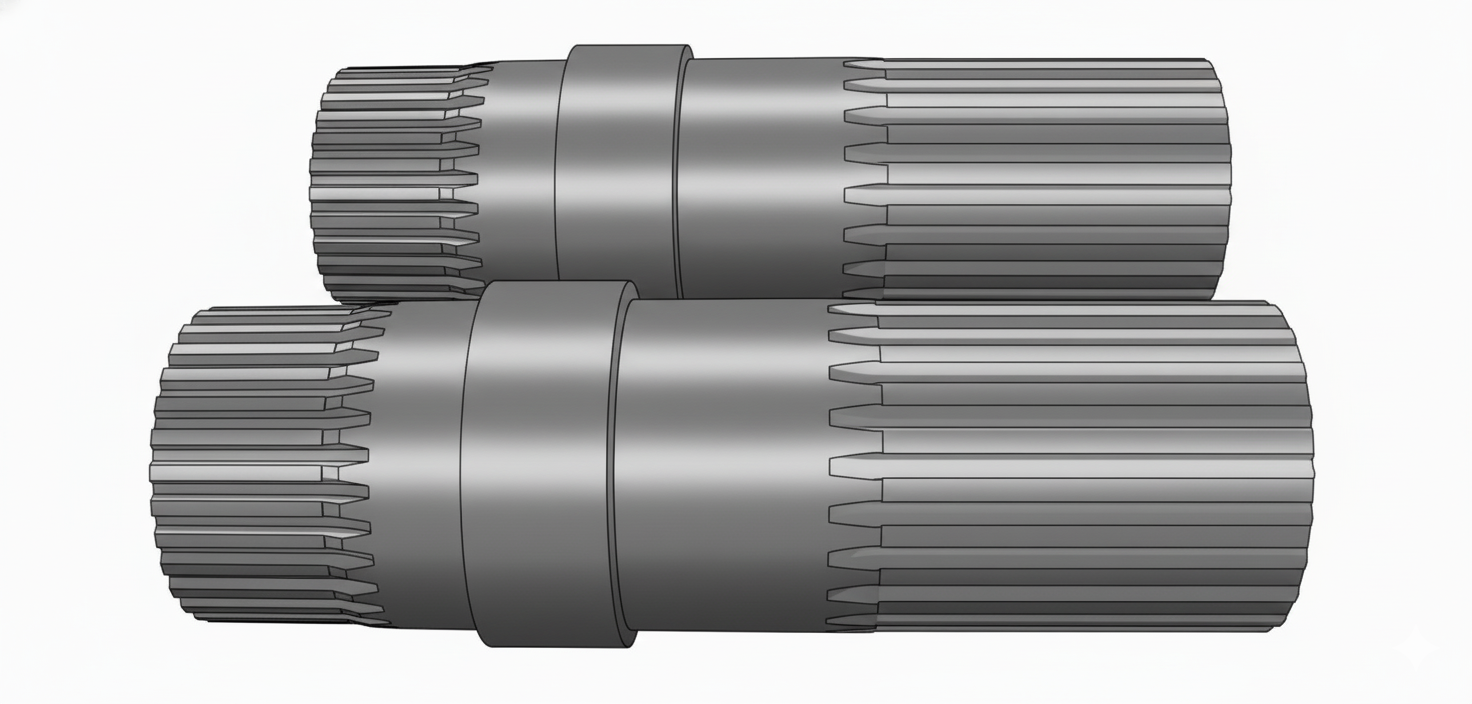

- ギア(歯車): トランスミッションギアやデファレンシャルギアなど、歯面に耐摩耗性、歯元に疲労強度と靭性が要求されるため 。

- シャフト類: ベアリング摺動部やスプライン部など 。

- ピストンピン: 高面圧と繰り返し荷重を受けるため 。

注意点

- 浸炭深さの管理: 浅すぎると耐摩耗性不足、深すぎると靭性低下の恐れ 。

- 粒界酸化: ガス浸炭で発生しやすく疲労強度低下の原因に。真空浸炭で防止可能 。

- 歪み: 高温長時間処理のため発生しやすい。後工程での修正や歪みの少ない処理法の検討が必要 。

- スス発生(真空浸炭): アセチレンガスのパルス供給などで抑制 。

- 異常浸炭層・非浸炭部: 雰囲気管理不良や素材表面汚染が原因。適切な雰囲気管理と前処理が重要 。 真空浸炭は高品質化、精密制御、クリーンな環境の点で優位性があり、採用が増加しています 。

前項の焼き入れとの違いは、全体的に固くするのか、表面だけ固くするのかの違いです。

過酷な使われ方をするギヤ等は、表面はカッチカチにしてピッチング(疲労)を起こさないようにしつつ、内部を人生を持たしてインパクトある荷重が加わっても歯が折れないようにするためにこの方法を用います。

(中の炭素が入っていない部分を、饅頭に例えて『あんこ』と呼んだりもするよ)

浸炭深さ次第では、ギヤの歯全体が硬化されてしまって『あんこ』がない状態になるので、『要求硬度と硬化深さ』は図面に明記が必要だね。

1.3. 高周波焼入れ (Induction Hardening)

高周波焼入れは、電磁誘導作用で鋼材表面を選択的かつ急速に加熱後、急冷して表面層のみを硬化させる表面硬化熱処理です。生産性が高く、歪みが少ない特徴があります。

原理とプロセス

- 誘導加熱: 高周波電流を流した加熱コイルで部品表面層に渦電流を誘導し、その抵抗熱で部品自体を選択的にオーステナイト化温度まで急速加熱します 。周波数が高いほど加熱深さは浅くなります。

- 急冷(焼入れ): 加熱後直ちに冷却材を噴射し、加熱された表面層をマルテンサイト組織に変態させ硬化させます 。

- 焼戻し: 多くの場合、150~200℃程度の低温で焼戻し、靭性改善と残留応力軽減を行います 。 加熱コイル形状、周波数、出力、時間、冷却条件で硬化範囲と深さを制御します 。

使用材料

母材自身が十分な炭素量(一般的に0.40~0.45%以上)を含む必要があります 。中~高炭素鋼(S45C、S55Cなど)や合金鋼(SCM435、SCM440など)が適しています 。非磁性体金属には適用できません 。

処理後の状態と特性

表面層のみが硬化し(例えばS45CでHRC50~60程度)、内部は元の靭性を保持します 。高い表面硬度と耐摩耗性、圧縮残留応力による耐疲労性向上が特徴です 。硬化層深さの制御が可能で、低歪みです 。

適切な使用箇所(自動車部品例)

特定部位に高い耐摩耗性や耐疲労性が要求され、低歪み・高速処理が求められる部品に多用されます。

- クランクシャフト: ジャーナル部、ピン部、フィレットR部など 。

- カムシャフト: カムローブの摺動面 。

- ギア(歯車): 歯面の耐摩耗性、疲労強度向上 。

注意点

- コイル設計: 加熱パターンと効率に極めて大きな影響。部品形状に合わせた設計が不可欠で、エッジ部などは過熱しやすい 。

- 周波数選択: 硬化層深さに直接影響。浅く硬化は高周波、深く硬化は低周波 。

- 過熱・局部溶融: 出力過大や加熱時間過長で発生。組織粗大化や特性劣化の原因 。

- 焼割れ・歪み: 急速・不均一加熱冷却が原因。適切な条件制御や予熱が対策 。

- 硬さ不足・焼むら: 材料の炭素量不足、脱炭、加熱不足、冷却不良などが原因 。 専門的なノウハウが要求されますが、精密性と速度は大量生産部品のコスト削減に貢献します。

原理はHIクッキングヒーターと同じだよ。(IH用のお鍋は、アルミ製でも底に鉄板をくっつけているよね)

局部的に硬化させたいときに使う方法だけど、条件出しが結構難しくて、焼き過ぎすぎて脆くなったりすることもあるよ。

浸炭焼き入れと同じく、しっかり要求仕様を図面内に明記することが重要だよ

2. 熱処理方法の比較まとめ

各熱処理方法は、部品の要求特性、材質、形状、コスト、生産性などを総合的に比較検討して選択されます。例えば、低炭素鋼で表面に極めて高い硬度と耐摩耗性、心部に靭性を持たせたいギアには浸炭焼入れが、中炭素鋼のシャフト特定部のみを迅速・低歪みで硬化させたい場合は高周波焼入れが、部品全体の均一な強度と靭性が求められる場合は焼入れ焼戻しが基本的な選択肢となります。

熱処理方法の主要特性比較

| 特性 (Characteristic) | 焼入れ焼戻し (Quenching & Tempering) | 浸炭焼入れ (Carburizing & Quenching) | 高周波焼入れ (Induction Hardening) |

| 主な目的 | 部品全体の強度と靭性のバランス調整 | 表面の高硬度化・耐摩耗性向上と、心部の高靭性維持 | 部品表面または特定部分の選択的な高硬度化・耐摩耗性・耐疲労性向上 |

| 使用材料の目安 | 中炭素鋼 (S45C等)、合金鋼 (SCM435等)、工具鋼 | 低炭素鋼 (S15CK等)、肌焼鋼 (SCM415等) | 中~高炭素鋼 (S45C等、C≧0.3%)、合金鋼 (SCM435等) |

| 硬化態様 | 全体硬化(調質) | 表面層硬化(炭素拡散による) | 表面層硬化(誘導加熱による) |

| 代表的な表面硬さの目安 | 焼戻し温度による (例: S45CでHRC25~55程度) | HRC58~64程度 | HRC50~60程度 (S45Cの場合) |

| 代表的な内部硬さの目安 | 表面とほぼ同等 | 表面より低い (例: HRC30~45程度) | 焼入れされないため母材のまま |

| 靭性 | 焼戻しにより調整可能(中~高) | 心部:高い、表面:比較的低い | 心部:母材のまま、表面:比較的低い |

| 耐摩耗性 | 良好 | 表面:極めて優れる | 表面:極めて優れる |

| 耐疲労性 | 良好 | 表面圧縮残留応力により良好 | 表面圧縮残留応力により優れる、特に局部強化で効果大 |

| 歪み | 中程度、部品形状やサイズによる | 比較的大きい(高温長時間処理のため) | 小さい(局所短時間加熱のため) |

| 処理時間 | 中~長(バッチ処理、保持時間) | 長い(浸炭に数時間~十数時間) | 極めて短い(数秒~数十秒) |

| 主な自動車部品適用例 | クランクシャフト、コンロッド、ボルト、ナット | ギア、ピストンピン、シャフト類 | クランクシャフト、カムシャフト、ギア(歯面) |

| コスト傾向(相対的) | 中程度 | 高め(長時間処理、雰囲気ガス、真空設備の場合高価) | 中~高め(コイル製作費、高周波電源) |

3. 各熱処理のコストに関する考察

熱処理の選定ではコストも重要です。設備投資、ランニングコスト、処理時間と生産性、品質管理と作業者のスキルからコスト傾向を考察します。

設備投資

- 焼入れ焼戻し: 比較的普及しており、初期投資は抑えやすい傾向です 。

- 浸炭焼入れ: ガス浸炭炉や真空浸炭炉が必要。特に真空浸炭炉は高額ですが、品質向上効果も考慮されます 。

- 高周波焼入れ: 高周波電源と専用設計の加熱コイルが必要で、初期投資や段取り替えコストがかかります 。

ランニングコスト

- エネルギー消費: 浸炭焼入れは高温長時間処理のためエネルギー消費大 。高周波焼入れは局所短時間加熱で熱効率は良いですが電力を使用します。焼入れ焼戻しも条件により変動します。

- 消耗品: 焼入れ焼戻しは冷却材、浸炭焼入れは浸炭ガスや真空ポンプオイル、高周波焼入れは冷却水やコイル損耗費が主なものです。

処理時間と生産性

- 焼入れ焼戻し: バッチ処理で数時間単位。

- 浸炭焼入れ: 数時間~十数時間以上かかり生産性は低いですが、真空浸炭では高温処理で時間短縮可能な場合も。

- 高周波焼入れ: 数秒~数十秒と極めて短く、大量生産に適し生産性高。

品質管理と作業者のスキル

いずれも正確な温度・時間・冷却管理と品質検査が不可欠で。焼入れ焼戻しは標準的ですが条件設定に経験要。浸炭焼入れはガス浸炭で雰囲気制御に熟練を要しますが、真空浸炭は比較的容易。高周波焼入れはコイル設計や条件設定に専門知識と経験が求められます。

相対的なコスト差の傾向

初期設備投資は真空浸炭炉や高出力高周波設備が高額傾向。ランニングコストは浸炭焼入れ(特にガス)が高くなる可能性。高周波焼入れは処理時間が短くエネルギーコストを抑えやすいがコイル費が加算。焼入れ焼戻しは汎用設備なら比較的低コスト。

ガス浸炭はCO2排出や安全対策コストも考慮要 。真空浸炭はクリーンだが設備が高価で処理量に限界も 。

熱処理の真のコストは、不良による手直し・廃棄、スループット、エネルギー効率、環境対応、作業者スキル、品質管理体制維持まで含めた総合的視点が不可欠です。近年のエネルギー価格高騰や環境意識の高まりは、高効率・低環境負荷技術への移行を促しています 。

4. 自動車部品における熱処理選択のポイント

自動車部品は多様な機能と性能が要求され、熱処理も使い分けられます。

ギア(歯車)

- 要求性能: 歯面(高硬度、耐摩耗性、耐ピッチング性)、歯元(高曲げ疲労強度、靭性)。

- 熱処理の選択:

- 浸炭焼入れ: トランスミッションギア等に多用。低炭素合金鋼(SCM415等)を用い、表面高硬度と心部高靭性を両立 。コストは高めだが要求性能を満たします。防炭処理が必要な場合も 。

- 高周波焼入れ: 歯面のみ選択硬化。中炭素鋼(S45C等)を使用。短時間・低コスト・低歪みが利点 。小~中負荷ギアや高寸法精度が求められる場合に有利。

例えば、ギヤとねじが一体になっていて、ギヤには高負荷が加わる場合。

ギヤ:浸炭焼き入れをしたい

ねじ:ギヤと同じ浸炭焼き入れをするとあんこがなくなって脆くなるから、浸炭焼き入れしたくない

という場合。そんな時は、ねじ部に浸炭焼き入れが入らないように、防炭処理(塗りものを塗って炭素が入らないようにする)をするよ。

クランクシャフト

- 要求性能: ジャーナル部・ピン部(耐摩耗性、耐疲労強度)、フィレット部(高曲げ疲労強度)、全体(高ねじり・曲げ強度、低歪み)。

- 熱処理の選択:

- 高周波焼入れ: 最も広く採用。ジャーナル部、ピン部、特にフィレットR部に選択的に施し、耐摩耗性と疲労強度を向上。SCM材等を使用。低歪み。

- 焼入れ焼戻し(調質): 素材段階で全体強度と靭性を確保するために一般的。非調質鋼も開発されています。

- 窒化処理: 耐摩耗性、耐疲労性向上。処理温度が低く歪みが少ない特徴があり、一部に適用。

カムシャフト

- 要求性能: カムノーズ部(高硬度、耐摩耗性)、シャフト部(ねじり強度、靭性)。

- 熱処理の選択:

- 高周波焼入れ: カムノーズ部の摺動面に選択的に施し耐摩耗性向上。

- チルド鋳造: 鋳鉄製の場合、鋳造時にカムノーズ部を急冷し硬化。

ピストンピン

- 要求性能: 表面(高硬度、耐摩耗性)、内部(靭性)、全体(高疲労強度)。

- 熱処理の選択:

- 浸炭焼入れ: SCM材等を使用し、表面は硬く耐摩耗性に優れ、心部は靭性の高い状態を実現 。

自動車部品では、部位により要求性能が異なることが多く、浸炭焼入れや高周波焼入れのような表面改質技術が有効です。軽量化・小型化の動きは、より精密で高度な熱処理技術を不可欠としており、熱処理は部品設計・材料選択と連携し自動車の進化を支える基盤技術です。

おわりに

本記事では、焼入れ焼戻し、浸炭焼入れ、高周波焼入れを比較解説しました。熱処理は鋼部品の性能を最大限に引き出す重要工程であり、各方法は固有の特徴を持ちます。部品の材質、形状、要求性能、経済性を総合的に勘案し、最適な方法を選定する必要があります。焼入れ焼戻しは全体の均一な強度と靭性、浸炭焼入れは表面硬化と内部靭性の両立、高周波焼入れは選択的な表面硬化と効率性が特徴です。近年の技術進化は、品質安定化、生産性向上、省エネ、環境負荷低減を目指しており、本記事がより良い製品開発の一助となることを期待します。